在电子制造、半导体封装和高分子材料研发中,电子元件的干燥过程直接影响其电性能稳定性与长期可靠性。研究表明,残留水分可能导致介电常数漂移、焊点虚焊甚至器件失效——一项来自IEEE的研究指出,超过70%的早期故障可归因于未充分干燥的样品。

传统热风烘箱依赖空气对流加热,温度分布不均且易引发氧化反应。尤其对于含有机溶剂或热敏聚合物的样品,高温下极易发生分解或起火风险。相比之下,实验室迷你真空烘箱(如DZF-6010)通过建立低压环境,使水的沸点从100°C降至40–60°C之间,从而实现低温高效脱水。

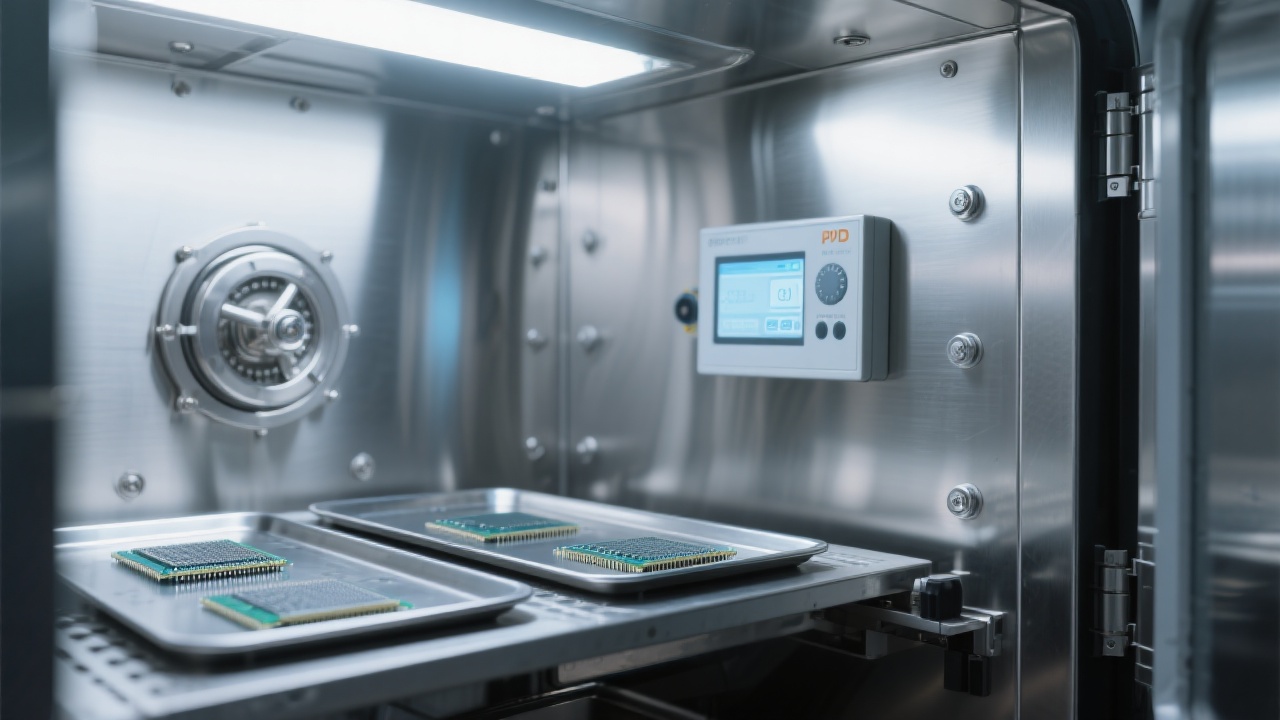

DZF-6010采用先进的PID智能温控算法,控温精度可达±1°C,远优于行业平均±3°C水平。结合最高可达0.098MPa的真空度,不仅能显著缩短干燥周期(实测比普通烘箱快约40%),还能有效防止样品氧化或结构变形。这使得它成为半导体封装前处理、锂电池隔膜预干燥等工艺的理想选择。

根据ASTM D2369标准,真空干燥法被广泛推荐用于“易受热降解材料”的预处理阶段,因其能最大程度保留原始物理化学特性。

针对含有乙醇、丙酮等易燃液体的样品,DZF-6010配备防爆型电气组件与惰性气体保护接口,符合EN 60079-0防爆认证要求。实际测试表明,在密闭环境下进行挥发性物质干燥时,该设备可将爆炸风险降低至接近零水平,极大提升实验室安全性。

此外,304不锈钢内胆具备优异耐腐蚀性,适合长期接触酸碱溶液或盐雾环境,确保设备寿命延长至少30%以上,降低维护成本。

在半导体封装前,使用真空烘箱预干燥晶圆可减少空洞缺陷率;在高分子材料制备中,合理控制干燥参数有助于提高薄膜均匀性和附着力。建议设置梯度升温程序(如室温→60°C保持2小时→80°C完成),以平衡效率与完整性。