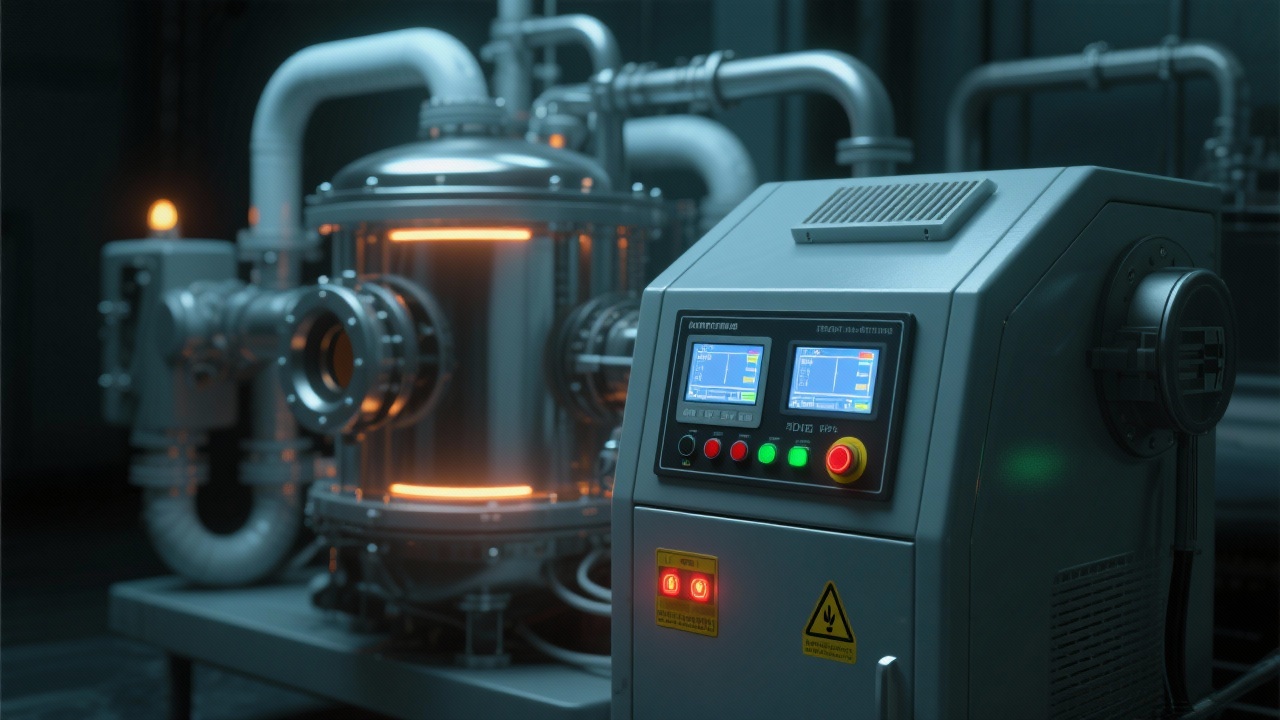

在现代干燥设备领域,温度控制的精度和稳定性直接决定了产品的质量和工艺的可重复性。数字温控系统通过集成高性能传感器和微处理器,实现对温度的实时精准监测与调节,成为科研和工业应用中不可或缺的智能核心。特别是在真空干燥箱等高要求场景中,传统的模拟控温方式已难以满足±1℃以内的温度均匀性和波动控制需求,数字温控技术则凭借其快速响应和自适应能力,确保干燥过程高效且稳定。

PID控制(比例-积分-微分控制)是一种经典的反馈调节算法,通过三部分参数的调节,实现对温度波动的动态补偿。具体来说:

在DZ-3BCII数字真空干燥箱中,PID算法结合高灵敏度传感器,通过毫秒级采样,实现温度波动控制在±0.5℃以内,远优于传统设备的±2℃。这种高响应特性保证了温度调整更精准、更稳定。

温度均匀性对干燥工艺至关重要。DZ-3BCII真空干燥箱采用独特的四壁加热设计,结合智能PID控制同步调节各面温度,消除传统单壁加热带来的热点和冷点问题。实验数据表明:

这种设计大幅提升样品干燥质量,尤其适合对温度敏感的材料和生物制品,减少热应力造成的破损和性能衰减。

PID参数的精准调整是实现目标温控性能的关键。针对不同干燥工艺与材料特性,调整策略包括:

通常,建议用户优先使用设备预设的PID参数模板,再结合样品测试结果微调,确保温度偏差控制在±0.5℃以内。同时,合理设置安全上下限,防止温度异常引发设备故障。

在材料科学领域,该数字温控系统助力高分子材料的均匀干燥,避免了因局部过热导致的性能损失。在生物制药行业,精确温控保障了药物稳定性和活性成分的完整,明显提升了实验合格率。多家顶级科研机构反馈,使用DZ-3BCII后,样品重现性提高30%以上,温控相关设备停机率降低50%。

用户在使用过程中常遇到温控波动、数据显示异常等情况。常见问题及对应策略包括:

结合智能故障诊断系统,用户能快速定位问题根源,减少停机时间,提升整体运营效率。

未来的数字温控系统将融合人工智能与自适应学习技术,自动优化PID参数,实现更高层次的智能调节。通过云数据分析与远程监控,设备将实现预防性维护和远程故障管理,推动科研和工业应用迈向极致精准与自动化。郑州科达正持续投入研发,致力于引领下一代智能温控产品的产业革新。